Como um dos maiores frigoríficos do Brasil alcançou disponibilidade de 88% e evitou falha com prejuízo de R$1,2 milhão por dia

Reconhecida em todo o território nacional pela qualidade e variedade de produtos, um dos maiores frigoríficos do Brasil enfrentava desafios na manutenção, os técnicos precisavam se deslocar por mais de 12km diariamente para realizar análises sensitivas em seus ativos, o que gerava elevado consumo de combustível, desgaste e até danos mecânicos na frota de veículos, além do risco contínuo de ter ativos importantes para a produção, desassistidos numa região afastada.

Figura 1 – A distância entre a Estação de Captação de Água e a Base de Engenharia e Manutenção gerava uma série de transtornos para a equipe, além de provocar danos aos veículos e excessivo gasto de combustível por mês.

Figura 1 – A distância entre a Estação de Captação de Água e a Base de Engenharia e Manutenção gerava uma série de transtornos para a equipe, além de provocar danos aos veículos e excessivo gasto de combustível por mês.

Não havia escolha, o caminho acidentado era uma certeza diária e a equipe de manutenção precisava despender horas preciosas da rotina para fazer a revisão da estação de captação de água para a planta de abate de aves que, caso apresentasse falha, causaria uma parada não planejada com custo médio de R$1,2 milhão por dia.

Com mais de 10 unidades industriais em todo o Brasil e faturamento anual superior a R$20 bilhões, tudo deve estar nos conformes e a manutenção tem um papel importante nesta conta, especialmente no que tange ao planejamento das rotinas, previsibilidade, monitoramento e gestão de ativos.

Apesar de ser possível realizar uma manutenção de maneira offline, as equipes muitas vezes acabam tendo que priorizar quais ativos serão atendidos e quais irão para o final da fila, deixando muitos equipamentos que merecem atenção, longe do radar de prioridades da manutenção. Este tipo de abordagem não só abre espaço para quebras e corretivas emergenciais na planta, o que gera prejuízo e parada completa da produção, como também exclui informações úteis que podem ser convertidas em insights e economia para toda a empresa.

Na contramão desta prática, a empresa referência no setor alimentício e frigorífico, decidiu apostar na solução de gestão de ativos da WEG, o WEG Motion Fleet Management, no segundo semestre de 2023. Em parceria com um WEG Digital Solution Provider, o projeto foi implementado com agilidade e, em questão de semanas já foi capaz de gerar resultados significativos, além de proporcionar um retorno do investimento (ROI) de mais de 100%.

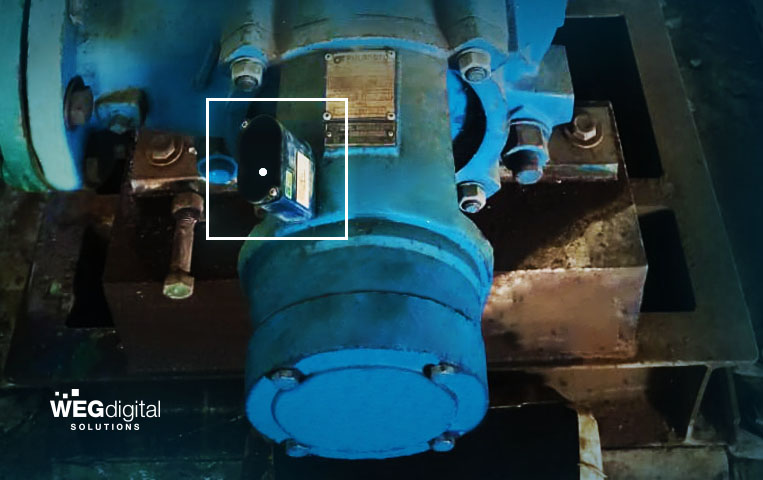

Figura 2 – Um dos grandes benefícios dos sensores de monitoramento online de ativos é a capacidade de tornar máquinas que estão em uso há anos, em equipamentos inteligentes, onde os dados de vibração e temperatura são coletados de forma automática, permitindo que as equipes de manutenção possam atuar de forma mais ágil e com erros eliminados.

Figura 2 – Um dos grandes benefícios dos sensores de monitoramento online de ativos é a capacidade de tornar máquinas que estão em uso há anos, em equipamentos inteligentes, onde os dados de vibração e temperatura são coletados de forma automática, permitindo que as equipes de manutenção possam atuar de forma mais ágil e com erros eliminados.

Os ganhos em tão pouco tempo só foram possíveis de serem alcançados por meio das funcionalidades desenhadas por quem realmente entende do assunto, unindo o conhecimento de mais de 62 anos da WEG na fabricação de motores elétricos, com o conhecimento técnico aprofundado de analistas de vibração da WEG.

Resultados obtidos em menos de 1 mês

A rotina da manutenção é marcada por reviravoltas, onde os mantenedores devem estar atentos aos pequenos detalhes capazes de transformar todo o funcionamento da indústria, desde o princípio de uma falha a uma parada não planejada capaz de comprometer toda a unidade. Os heróis do chão de fábrica são responsáveis não apenas por manterem e garantirem o bom funcionamento dos ativos, mas também para impedir que outras áreas fiquem paralisadas.

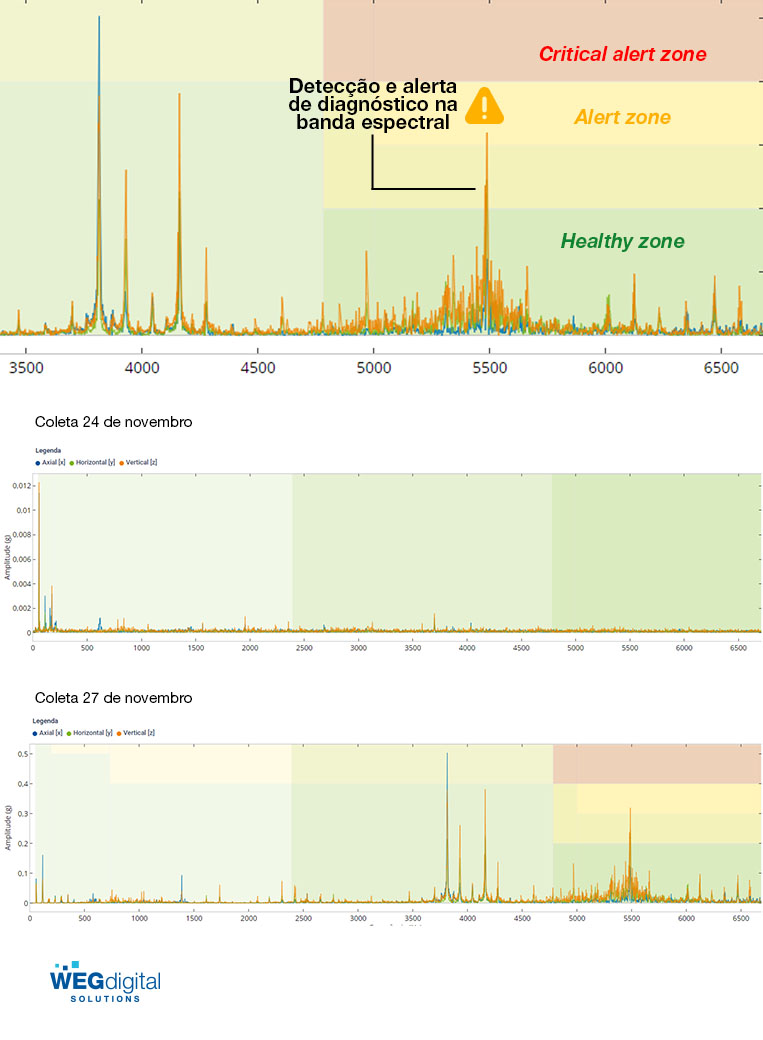

Para alcançar resultados que garantam a normalidade da produção, a manutenção deve ser munida de maneiras de identificar falhas em ativos com antecedência. Na empresa em questão, o time em 15 dias já identificou eventos anormais por meio dos alarmes de banda e que, somados à expertise da equipe de manutenção, permitiram que a empresa alcançasse uma economia de milhões de reais ao evitar uma falha que seria catastrófica para uma das plantas da empresa.

Figura 3 – Apenas 3 dias separam a mudança de comportamento do ativo analisado. Caso as coletas não fossem automatizadas, a revisão realizada pelo time de manutenção poderia ter ocorrido tarde demais, o que cessaria a coleta de água e geraria um backlog na produção com prejuízo milionário. Na imagem é possível identificar como a vibração alterou repentinamente, chegando ao nível de alerta.

Figura 3 – Apenas 3 dias separam a mudança de comportamento do ativo analisado. Caso as coletas não fossem automatizadas, a revisão realizada pelo time de manutenção poderia ter ocorrido tarde demais, o que cessaria a coleta de água e geraria um backlog na produção com prejuízo milionário. Na imagem é possível identificar como a vibração alterou repentinamente, chegando ao nível de alerta.

CONHEÇA O WEG MOTION FLEET MANAGEMENT

Por meio desta rápida intervenção, o bom funcionamento da linha de produção de abate de aves foi garantido, reduzindo os deslocamentos e desgastes da equipe de manutenção, bem como os gastos com intervenções desnecessárias, compra de novas peças, tempo de espera para que os novos componentes chegassem à empresa e paralisação da linha de produção de um dos carros-chefes da empresa.

A eficácia das decisões baseadas em dados foi evidenciada pelo uso do aplicativo WEG Digital Notify, onde foi notificado um alerta na banda de frequência fundamental de rolamentos, indicando uma possível falha. Na sequência, a equipe de manutenção recebeu um alerta crítico no dia 27 de novembro de 2023 relacionado ao Motor M2 e à Bomba 2.

Figura 4 – O motor M2 começa a apresentar falha repentinamente, o que foi identificado pela solução de gestão de ativos da WEG, permitindo uma rápida intervenção do time de manutenção.

Figura 4 – O motor M2 começa a apresentar falha repentinamente, o que foi identificado pela solução de gestão de ativos da WEG, permitindo uma rápida intervenção do time de manutenção.

A identificação da falha em momento inicial possibilitou que a equipe de manutenção pudesse se deslocar até o ativo e realizar a manutenção preditiva.

Após evidenciar a presente falha no ativo Motor M2, a equipe de especialistas avaliou o conjunto acoplado, a Bomba M2. Durante a análise do presente espectro, foi diagnosticado que o ativo estava sofrendo cavitação, ao correlacionar os espectros dos dois ativos, entre data e horário, identificou-se que a falha foi responsável por gerar danos ao Motor M2.

Após a intervenção para a substituição do rolamento e correção das pás da bomba, a equipe de manutenção começou a acompanhar as tendências dos espectros, onde foi possível identificar uma crescente no comportamento de desbalanceamento do conjunto.

Tecnologia exclusiva WEG no diagnóstico de falhas em ativos

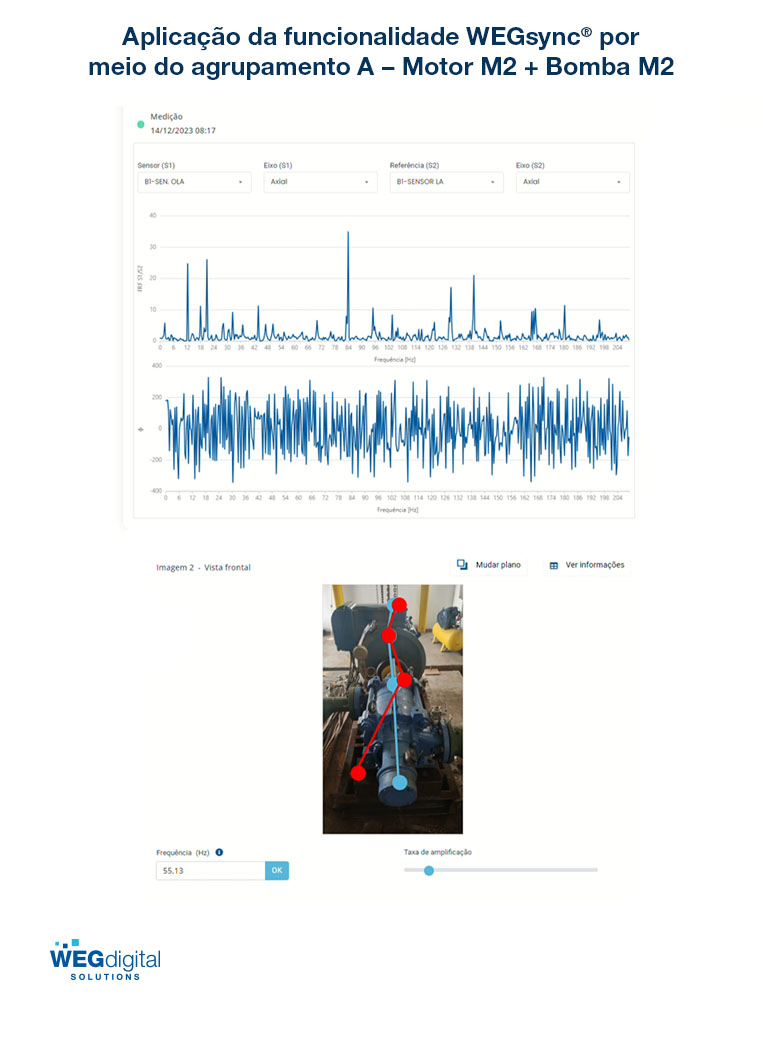

A tecnologia patenteada e exclusiva da WEG, o WEGsync®, permite realizar análise avançada de vibração e deformação estrutural em ativos por meio de ODS simplificada.

- Artigo técnico: Como o WEGsync® diagnostica problemas em ativos

Na prática, isso significa que as equipes de manutenção podem realizar analises muito mais aprofundadas, algo que nenhuma outra empresa do mercado possui, garantindo ainda mais embasamento na tomada de decisões, como a análise de desbalanceamentos.

Com o WEGsync®, é possível realizar medições sincronizadas de múltiplos sensores e acompanhar possíveis deformações estruturais em ativos e equipamentos. A funcionalidade combina a sincronização de múltiplos sensores com algoritmos avançados que fornecem informações detalhadas sobre a vibração e deformação dos ativos monitorados.

Figura 5 – Na imagem é possível entender como a comparação entre os espectros de vibração permite uma leitura mais precisa sobre o padrão da máquina.

Figura 5 – Na imagem é possível entender como a comparação entre os espectros de vibração permite uma leitura mais precisa sobre o padrão da máquina.

Este tipo de análise traz ainda mais insumos para que a equipe de manutenção possa identificar exatamente o que está acontecendo com o ativo, assim como perceber movimentos sutis que a olho nu e, com outras tecnologias disponíveis no mercado, não seriam possíveis.

Foi justamente por meio desta funcionalidade exclusiva que a empresa foi capaz de comprovar o desbalanceamento evidenciado no ativo Motor M2. Para comprovar que o desbalanceamento estava ocorrendo de fato, foi utilizado o WEGsync® para realizar uma prova real, o que foi constatado no espectro de vibração.

O uso da tecnologia WEGsync® para análise ODS destacou a importância da intervenção imediata para evitar paralisações críticas e prevenir danos mais severos aos ativos.

Economia e aumento de eficiência na manutenção

Os resultados no frigorífico ressaltam a eficácia do monitoramento online e software de gestão de ativos da WEG na identificação precoce de falhas, proporcionando uma rápida intervenção e solução de problemas, além de garantir o prolongamento da vida útil dos ativos. O monitoramento contínuo é projetado com altas expectativas de retorno de investimento e assertividade, reconhecendo a importância crítica do funcionamento contínuo dos ativos para evitar perdas financeiras.

Este tipo de compromisso firmado, reforça a missão da WEG em fornecer soluções completas para a indústria, garantindo que ela avance de forma sustentável e eficiente – e a gestão de ativos desempenha um papel fundamental nisso.

- Leia também: Como a Granja Pinheiros reduziu o consumo de energia em mais de 16% e alcançou payback de 100% em menos de um mês

Indústrias de diferentes setores já se beneficiam da solução de gestão de ativos da WEG, alcançando em tempo recorde a melhoria na gestão da manutenção, por meio do acompanhamento contínuo de dados de vibração, temperatura e horas de funcionamento.

O WEG Motion Fleet Management (MFM) foi projetado para ser o aliado da manutenção para indústrias que possuem analistas de vibração, assim como para as que não possuem, se tornando um verdadeiro aliado para as equipes, munindo-as com informação e dados sobre o funcionamento das máquinas.

SOLICITE UMA DEMONSTRAÇÃO GRATUITA

Leia também

O que há de novo na versão 3 do WEG Motion Fleet Management

O WEG Motion Fleet Management (MFM), solução de gestão de ativos da WEG, integra o sensor WEGscan e um software em uma única ferramenta, reunindo o...

Novo Template na Plataforma IoT WEGnology®: Conheça o WEG Connected Product Foundation

Começamos o mês de outubro com uma grande novidade na Plataforma IoT WEGnology®. Acabamos de liberar o novo template: WEGnology® Connected Product Foundation (WCPF), que integra...

Agrolatina alcança ROI de 100% com solução de gestão de ativos WEG

Fundada em 2001, a Agrolatina é uma indústria agrícola peruana, com foco na fruticultura, produzindo uvas de mesa, abacate e romã para os mercados nacionais e...