A modernização do parque industrial brasileiro é um dos desafios a serem superados para a implantação das fábricas inteligentes. A boa notícia é que a conexão dos equipamentos através de sistemas e a interação entre robôs e humanos não depende, necessariamente, de uma renovação completa na estrutura das indústrias. E essa transição pode ser feita por etapas.

A realidade brasileira

O fato é que a maior parte das empresas brasileiras se encontra nos estágios 1 e 2 da automatização fabril. Estima-se que elas correspondam a 77,8% do total, ou seja, 3 a cada 4 empresas não utilizam a robotização em suas linhas de produção. Daqui a dez anos, o cenário esperado é que cerca de 55% das empresas atinjam estes estágios mais avançados.

No que se refere à digitalização dos processos produtivos, a estimativa é que 21,8% das empresas a adotem na próxima década, frente ao percentual atual de 1,6%, segundo a CNI (Confederação Nacional da Indústria).

Salto de produtividade

O uso de robôs inteligentes, segundo outras projeções, deve representar para a indústria global uma redução de custos de 16% e um ganho de produtividade da ordem de 30% até 2025. Para tanto, as empresas podem iniciar a migração de forma gradativa e progressiva, começando por uma linha específica. Isso permitirá avaliar funcionalidades e resultados, e fazer ajustes, caso necessário, para as linhas ou equipamentos seguintes.

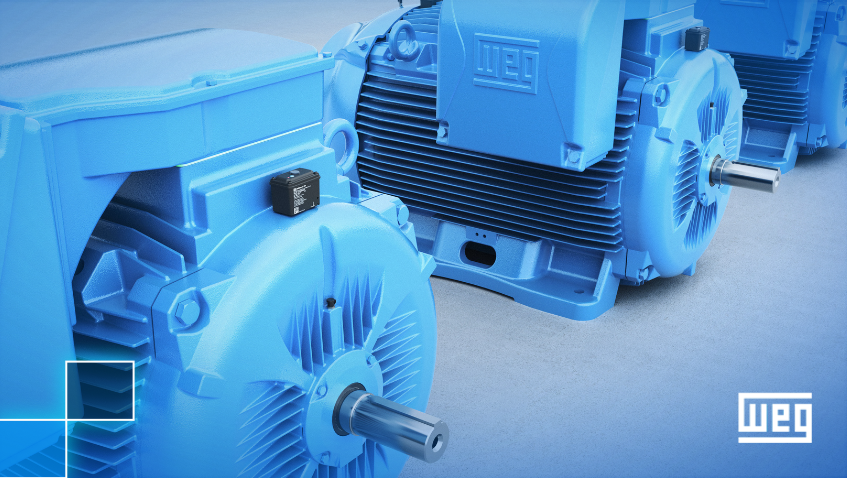

Para adaptar as linhas de produção às novas tecnologias, muitas empresas têm instalado sensores conectados às máquinas industriais. Eles captam e transmitem informações dos equipamentos, que são enviados à nuvem via Bluetooth, alimentando sistemas de análises de dados e até mesmo acionando comandos automaticamente na linha de produção.

Uma das principais vantagens é a capacidade de monitorar integralmente a planta fabril, especialmente no que se refere às manutenções preditivas, garantindo maior economia e um patamar de eficiência e velocidade sem precedentes. Soluções que colocam, definitivamente, as empresas dentro da Indústria 4.0.