Su desempeño es muy confiable y el usuario está tan acostumbrado a esto que sólo recuerda que existen cuando fallan. Algunas de estas fallas pueden ser prevenidas si se presta atención los rodamientos.

Los rodamientos son un componente esencial de los motores eléctricos, que afectan tanto su desempeño como su vida útil. Este artículo analiza de forma general los principales criterios que afectan la selección y desempeño de los rodamientos, que pueden aplicarse a sistemas comunes y de uso especial. Los principales criterios de selección y desempeño de los rodamientos son:

- Vida útil deseada

- Temperatura adecuada de trabajo y temperatura ambiente

- Lubricante y sistema de lubricación

- Vibración y ruido

- Medio ambiente

- Efecto de los rodamientos en la eficiencia

Vida útil

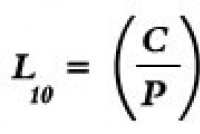

El tipo de rodamiento comúnmente aceptado para motores de uso general es el de bolas, ya que ofrece características de desempeño adecuadas para sus condiciones de operación. Para seleccionar los rodamientos, se asume que el motor trabajará en condiciones de servicio continuo (S1), con una carga con distribución de fuerzas combinadas (radiales y axiales), cuya resultante sea igual a la potencia, par y velocidad nominales del motor, especificados en la placa de datos. Con esta información se procede al cálculo de la, que se determina generalmente a partir del método L10*: (img01)

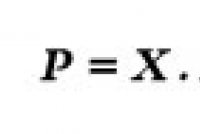

En esta ecuación, C representa el rango de carga dinámica básica (tomado de catálogos de fabricantes), y P la carga dinámica de rodamiento, que depende de la combinación de cargas radiales y axiales presentes en la operación del rodamiento y se calcula como: (img02)

Donde:

X = Factor radial

Y = Factor axial

F = Carga radial (kN)

F = Carga axial (kN)

Se considera que un valor óptimo de vida útil se encuentra entre 25,000 y 40,000 horas de trabajo continuo. Aunque no hay una especificación que indique la vida útil mínima a cumplir por los motores de uso general, existen estándares para aplicaciones particulares. La norma IEEE std 841-1994 ??6??, por ejemplo, establece una vida útil mínima de 26280 horas de trabajo continuo.

* Para detalles ver ANSI/AFBMA std 9-1990, Load ratings and fatigue for ball bearings.