Preguntas Frecuentes (FAQ)

Qual é a função do PID?

- Sua função é fazer o controle de um processo em malha fechada. Essa função faz o papel de um regulador proporcional, integral e derivativo superposto ao controle normal de velocidade do inversor;

- A velocidade será variada de modo a manter a variável de processo (aquela que se deseja controlar por exemplo: nível de água de um reservatório) no valor desejado, ajustado na referência (setpoint);

- Dado por exemplo, um inversor acionando uma motobomba que faz circular um fluído numa dada tubulação. O próprio inversor pode fazer o controle da vazão nessa tubulação utilizando o regulador PID.Nesse caso, por exemplo, o setpoint (de vazão) poderia ser dado pela entrada analógica AI2 ou via P525 (setpoint digital), e o sinal de realimentação da vazão chegaria na entrada analógica AI1;

- Outros exemplos de aplicação: Controle de nível, temperatura, dosagem, pressão, etc;

- A figura abaixo apresenta um exemplo de aplicação de um inversor controlando um processo em malha fechada (regulador PID):

Operação em modo remoto (P220=1)

Setpoint via teclas.

A parametrização do inversor ficaria:

P220=1 P520=1.000

P222=0 P521=1.000

P234=1.00 P522=0.000

P235=1 P525=0

P238=0.00 P526=0.1s

P203=1 P527=0

P205=6 P528=25

Como definir o tipo de ação do PID (P527)?

Selecionar o tipo de ação (P527) entre Direto e Reverso de acordo com as definições abaixo:

- Direto (valor "0") quando a velocidade do motor deve ser aumentada para fazer a variável do processo aumentar também;

- Reverso (valor "1") quando a velocidade do motor deve ser diminuída para fazer a variável de processo aumentar.

Exemplos:

- DIRETO: Bomba acionada por inversor fazendo o enchimento de um reservatório com o PID regulando o nível do mesmo. Quando se quer que o nível (variável de processo) aumente é necessário aumentar a vazão aumentando a velocidade do motor.

- REVERSO: Ventilador acionado por inversor fazendo o resfriamento de uma torre de refrigeração, com o PID controlando a temperatura da mesma. Quando se quer aumentar a temperatura (variável de processo) é necessário reduzir a ventilação reduzindo a velocidade do motor.

O que é a realimentação do PID?

A realimentação do PID é a medição da variável de processo. É o sinal que indica ao inversor se ele deve aumentar ou diminuir a velocidade para compensar a variação da variável do processo.

- O sinal de realimentação deve ser sempre via entrada analógica AI1;

- Transdutor (sensor) a ser utilizado para a realimentação da variável de controle: é recomendável utilizar um sensor com fundo de escala de, no mínimo, 1.1 vezes o maior valor da variável de processo que se deseja controlar. Exemplo: Se for desejado controlar a pressão em 20bar, escolher um sensor com fundo de escala de, no mínimo, 22bar. Tipo de sinal: ajustar P235 e a posição da chave S1 do cartão de controle conforme o sinal do transdutor (4-20mA, 0-20mA ou 0-10V);

- Tipo de Sinal: ajustar P235 e a posição da chave S1 do cartão de controle conforme o sinal do transdutor (4-20mA, 0-20mA ou 0-10V);

- Ajustar P234 e P236 conforme a faixa de variação do sinal de realimentação utilizado (para maiores detalhes ver descrição dos parâmetros P234 a P240).

- Exemplo: Seja a seguinte aplicação:

- fundo de escala do transdutor (valor máximo na saída do transdutor) = 25bar (FS=25);

- faixa de operação (faixa de interesse) = 0 a 15bar (FO=15).

Logo: FM=1.1xFS=16.5.

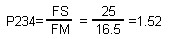

Portanto, o parâmetro P234 deve ser ajustado em:

Assim, um setpoint de 100% representa 16.5bar, ou seja, a faixa de operação, em percentual, fica: 0 a 90.9%.Nota:

Na maioria das aplicações não é necessário ajustar o ganho e o offset (P234=1.00 e P236=0.0). Assim, o valor percentual do setpoint é equivalente ao valor percentual de fundo de escala do sensor utilizado. Porém, se for desejado utilizar a máxima resolução da entrada analógica AI1 (realimentação) ajustar P234 e P238 conforme explicação anterior.

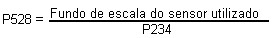

Ajuste da indicação no display na unidade de medida da variável de processo (P040): ajustar P528 conforme o fundo de escala do transdutor (sensor) utilizado e P234 definido (ver descrição do parâmetro P528 ).

O que é o setpoint do PID (P525)?

- O setpoint é o valor da variável de processo no qual se deseja operar.

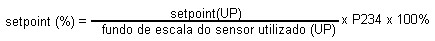

Esse valor é entrado em percentual, o qual é definido pela seguinte equação:

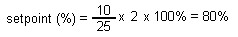

Exemplo: Dado um transdutor (sensor) de pressão com saída 4 -20mA e fundo de escala 25bar (ou seja, 4mA=0bar e 20mA=25bar) e P234=2.00. Se for desejado controlar 10bar, deveríamos entrar com o seguinte setpoint:

- O setpoint pode ser definido via:

- Via teclas: setpoint digital, parâmetro P525;

- Entrada analógica AI2 (somente disponível no CFW-08 Plus): o valor percentual é calculado com base em P238, P239 e P240 (ver equacionamento na descrição desses parâmetros). O parâmetro P040 indica o valor da variável de processo (realimentação) na escala selecionada em P528, o qual é ajustado conforme equação abaixo:

- Exemplo: Sejam os dados do exemplo anterior (sensor de pressão de 0-25bar e P234=2.00). P528 deve ser ajustado em 25/2=12.5;

- O parâmetro P040 pode ser selecionado como variável de monitoração fazendo-se P205=6.

O que são os parâmetros de ganho do PID, P520, P521, P522?

- Estes ganhos otimizam o PID, fazendo com que se tenha uma resposta mais rápida ou mais lenta do processo;

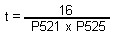

- O ganho integral pode ser definido como sendo o tempo necessário para que a saída do regulador PI varie de 0 até P134, o qual é dado, em segundos, pela equação abaixo:

nas seguintes condições:

- P040=P520=0;

- DI3 na posição automático.