Preguntas Frecuentes (FAQ)

Um conceito comum é de que inversores de frequência só são interessantes em equipamentos em que o processo varia, ou seja, em equipamentos onde o inversor varie bastante a frequência ao longo do ciclo de operação. O que não é uma verdade absoluta.

Consideremos um ventilador de um forno que opera constantemente com 90% da vazão nominal do ventilador, e controla este valor através de um damper. Este damper fica estático em determinada posição, pois o processo não exige demandas diferentes de ar.

No entanto, ao se aplicar um inversor de frequência, este mesmo ventilador irá operar com 54Hz (considerando 60Hz a nominal) e a redução do consumo pode chegar a 27%!

Em alguns projetos de eficiência energética, por questões de custos entre outras, apenas se altera o acionamento do motor, sem se atentar se o motor está apto para operar com um inversor de frequência. Em alguns casos, a falta desse cuidado pode provocar falhas no motor ou maior demanda de manutenções.

Até alguns anos atrás havia uma diferenciação clara entre motores aptos a operar com inversor ou não. Com a popularização deste tipo de acionamento os motores tiveram que se adequar e hoje em dia, praticamente todos os motores podem ser acionados direto na rede ou por inversores de frequência. Nestes motores o que mudou foi a qualidade e característica do material isolante do fio, dispositivos para evitar a passagem de corrente pelos rolamentos e ventilação forçada. Destes, a ventilação forçada e passagem de corrente pelos rolamentos ainda podem representar um ponto de verificação para garantir a operação correta do motor.

Isolamento

O acionamento por inversores de frequência faz com que a tensão de entrada do motor, ao invés de uma forma de onde senoidal em 60Hz, seja uma forma de onde de frequência fundamental variável de acordo com a necessidade, mas para que isso seja possível a tensão nos terminais do motor tem uma frequência muito mais alta, chegando à 10kHz.

Essa alta frequência de chaveamento provoca nos terminais do motor picos de tensão elevados, intensificados com o aumento da distância entre o inversor e o motor. Tais picos podem provocar a queima do motor, principalmente em casos em que há uma coincidência de proximidade de uma espira no início da bobina com uma de final de bobina, gerando neste caso um grande diferencial de tensão, e quando o material isolante (verniz do fio) não for apto, pode provocar uma queima.

Outro fenômeno que ocorre devido a estes picos de tensão são as chamadas descargas parciais, comuns em motores de alta tensão, mas que ocorrem nos de baixa quando acionados por inversores. Neste caso, os motores que já sofreram rebobinagens, o que indica uma maior incidência de espaços vazios (bolhas de ar) dentro do enrolamento, e assim as descargas parciais tornam-se mais preocupantes e perigosas.

Temperatura

O tipo de motor de indução trifásico mais comum encontrado no mercado possui um sistema de ventilação que utiliza um ventilador acoplado no eixo principal do motor, e desta forma, quando o motor tem sua velocidade reduzida por um inversor de frequências, a velocidade do ventilador do sistema de refrigeração também diminui e com ela, a eficiência do sistema de refrigeração do motor.

Tal fato pode implicar que numa determinada situação em que o motor seja exigido com torque elevado (alta carga, como uma correia transportadora bem carregada) e em baixa velocidade, a temperatura interna do motor será alta, e por faltar ventilação, esse calor não é retirado do motor de forma adequada, levando muito provavelmente a uma queima do motor.

Para resolver essa situação, utiliza-se um segundo motor, de potência bem menor que o principal, cuja função é manter o sistema de refrigeração do motor funcionando, independente da velocidade de operação do motor.

No entanto, em termos de eficiência energética não é indicado ter um motor consumindo energia continuamente, caso a ventilação forçada, de forma contínua, não seja necessária para a operação. Assim há uma opção hoje em dia que são motores com imãs permanentes no rotor, que por terem o rotor muito frio, conseguem operar em baixas rotações, com conjugado nominal, mas sem precisar da ventilação forçada. Conheça a linha W22 Magnet para mais informações.

Mas, se você já viu diversos casos de motores operando com inversor, sem ventilação independente e sem queimar, muito provavelmente são motores que acionam cargas como ventiladores e bombas centrífugas, que com a redução de velocidade, reduzem também o conjugado exigido, e assim não geram tanto calor, não necessitando de um sistema de refrigeração operando em 100%.

Ruído

Quando operando com inversor de frequência, a forma de onda diferente da senoidal produz no motor um ruído característico, agudo e que em determinadas situações é incômodo (como em sistemas de elevadores por exemplo). Este problema pode ser minimizado aumentando a frequência de chaveamento que o inversor trabalha. É bastante comum a frequência de chaveamento de fábrica dos inversores ser 2,5kHz, pode-se encontrar no mercado inversores que operam em até 10kHz ou mais, e assim possibilitam reduzir esse ruído magnético.

No entanto, ao aumentar a frequência de chaveamento, têm-se um impacto negativo que é a redução da vida útil do sistema de isolação (maior frequência de chaveamento, mais vezes o sistema é estressado), além de elevar o nível de ruído elétrico na rede.

Em cada caso a melhor frequência deve ser estuda para garantir que não haja desconforto, mas sem comprometer a vida útil do motor.

Corrente nos rolamentos

Apesar de não ser exclusividade para motores acionados por inversor de frequência, a passagem de corrente pelos rolamentos é muito mais evidente quando a chamada tensão de modo comum.

A existência deste componente a mais cria tensões no estator do motor que ao atingir determinado nível uma descarga de corrente acontece, voltando essa tensão a zero, e essa descarga ocorre por dentro dos rolamentos. Como a densidade de corrente é elevada (muita corrente em pouca área de condução), a temperatura neste local é muito alta e provoca uma pequena fusão entre o rolamento e as pistas do rolamento. Com o tempo esses pontos ficam mais evidentes, levando o rolamento a vibrar e eventualmente falhar antes do previsto.

Sempre se deve aterrar a carcaça do motor;

Fazer o aterramento do motor no painel onde o inversor estiver instalado ou no próprio inversor;

A fiação de saída do inversor para o motor deve ser instalada separada da fiação de entrada de rede, bem como da fiação de controle e sinal.

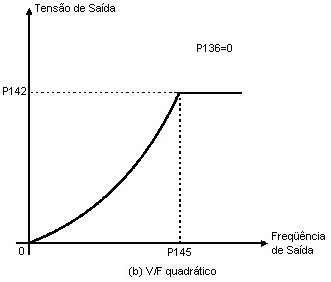

- No controle V/F linear consegue-se manter o fluxo aproximadamente constante desde 3Hz até o ponto de enfraquecimento de campo (definido pelos parâmetros P142 e P145). Consegue-se assim, nesta faixa de variação de velocidade, uma capacidade de torque aproximadamente constante. É recomendado para aplicações em esteiras transportadoras, extrusoras, etc.

| Curva do Controle V/F Linear |

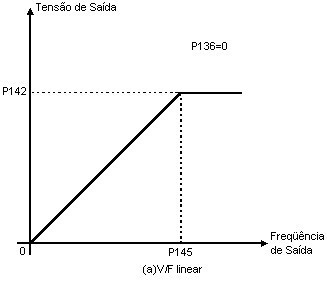

No controle V/F quadrático, o fluxo no entreferro do motor é proporcional à freqüência de saída até o ponto de enfraquecimento de campo (também definido por P142 e P145). Dessa forma, resulta uma capacidade de torque como uma função quadrática da velocidade. A grande vantagem deste tipo de controle é a capacidade de economia de energia no acionamento de cargas de torque resistente variável, devido à redução das perdas do motor (principalmente perdas no ferro deste, perdas magnéticas).

| Curva do Controle V/F Quadrático |