Frequently Asked Questions (FAQ)

O controle vetorial com encoder apresenta as seguintes vantagens:

Operação em uma faixa de variação de velocidade 1:100;

Controle de torque e velocidade até zero rpm;

Precisão no controle de velocidade de 0,01% (se for usada a referência analógica de 14 bits do cartão opcional EBA);

Alto torque de partida;

Resposta dinâmica rápida;

Maior robustez contra variações súbitas da tensão da rede de alimentação e da carga, evitando desligamentos desnecessários por sobrecorrente.

Os ajustes necessários para o bom funcionamento do controle sensorless são feitos automaticamente, para isto, deve-se ter o motor a ser usado conectado ao CFW-09.

Observação:

O controle vetorial com encoder necessita do uso de um cartão opcional EBA ou EBB para conexão do cabo do encoder.

No modo vetorial (P202=3 ou 4) ao desabilitar o motor, ele irá desacelerar até a velocidade zero e permanecerá com corrente de magnetização (corrente a vazio). Isto mantém o motor com fluxo nominal para que na próxima partida se tenha uma resposta rápida;

Para motores autoventilados com corrente a vazio maior que 1/3 (um terço) da corrente nominal (normalmente motores menores que 10 cv), é recomendável que o motor não permaneça muito tempo parado nessa corrente, devido ao possível sobreaquecimento;

Para desabilitar a corrente de magnetização recomenda-se atuar no comando "Habilita Geral" (quando o motor estiver parado), o qual irá zerar a corrente no motor quando houver a desabilitação;

Outra maneira de desabilitar a corrente de magnetização com o motor parado, é programar o P211 em 1 (lógica de parada ativa), isso para os modos de controle vetorial sensorless e vetorial com encoder;

Somente para o modo de controle vetorial com encoder, outra opção é programar P181 em 1 (modo de magnetização);

Se a corrente de magnetização é desabilitada com o motor parado, haverá um atraso na aceleração do motor enquanto o fluxo é estabelecido.

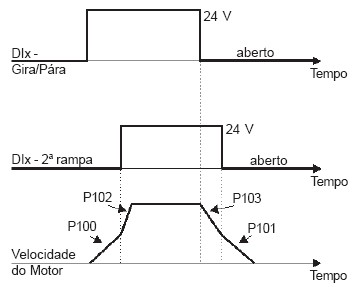

Se uma entrada digital estiver programada para Segunda rampa, o funcionamento será o seguinte:

- Entrada digital Aberta: O inversor seguirá as rampas de aceleração e desaceleração definidas em P100 e P101;

- Entrada digital Fechada: O inversor seguirá as rampas de aceleração e desaceleração definidas em P102 e P103.

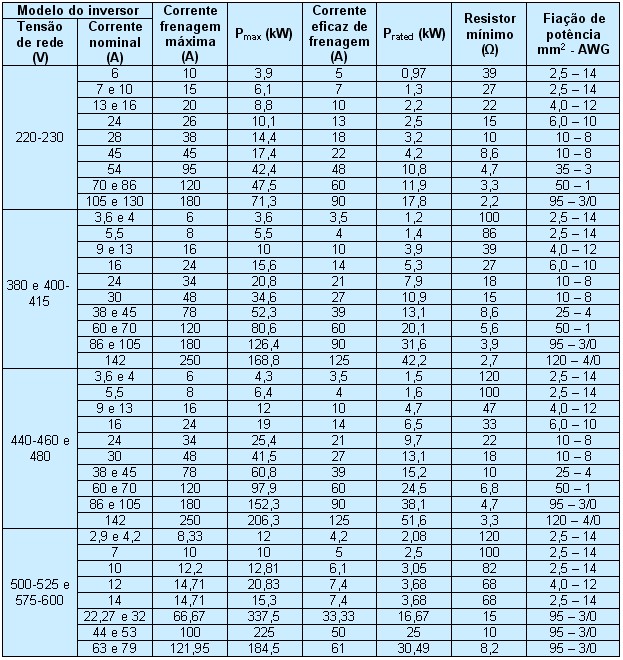

Para fazer a instalação da frenagem reostática:

Conectar o resistor de frenagem entre os bornes de potência +UD e BR;

Utilizar cabos trançados para a conexão. Separar esses cabos da fiação de sinal e controle, e dimensionar os cabos de acordo com a aplicação respeitando as correntes máximas e eficaz, maiores informações ver em Qual o valor do resistor de frenagem e a fiação adequada para a instalação?;

Se o resistor de frenagem for instalado internamente ao painel do inversor, considerar o calor provocado pelo mesmo no dimensionamento da ventilação do painel;

Ajustar o parâmetro P154 com o valor ôhmico do resistor utilizado, e o parâmetro P155 de acordo com a potência suportável pelo resistor em kW;

O inversor possui uma proteção térmica ajustável para o resistor de frenagem. O resistor e o transistor de frenagem poderão sofrer danos se:

Os mesmos não forem dimensionados corretamente;

Os parâmetros P153, P154 e P155 forem ajustados inadequadamente;

A tensão de rede exceder o valor máximo permitido.

Esta proteção oferecida, quando devidamente ajustada, permite a proteção do resistor nos casos de sobrecarga não esperada em funcionamento normal, porém não garante a proteção no caso de falha no circuito de frenagem. Para evitar a destruição do resistor ou risco de fogo, o único método garantido é a inclusão de um relé térmico em série com o resistor e/ou um termostato em contato com o corpo do mesmo, conectados de modo a desconectar a rede de alimentação de entrada do inversor como mostra a seguir:

Para a maioria das aplicações pode-se utilizar um resistor com valor ôhmico indicado na tabela abaixo, e a potência como sendo 20% do valor da potência do motor acionado;

Utilizar resistores do tipo fita ou fio em suporte cerâmico com tensão de isolamento adequada e que suportem potências instantâneas elevadas em relação à potência nominal.

Observação:

- A corrente de frenagem máxima pode ser calculada dividindo o valor ajustado em P153(V) pelo valor do resistor (Ω);

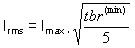

- A corrente eficaz de frenagem pode ser calculada através de:

onde tbr corresponde aos tempos de atuação da frenagem durante o mais severo ciclo de 5 minutos;

onde tbr corresponde aos tempos de atuação da frenagem durante o mais severo ciclo de 5 minutos;- Pmax e Prated são as potências máximas de pico e média do transistor de frenagem. A potência do resistor deve ser modificada de acordo com a razão cíclica de frenagem.